二、机械深冷+催化氧化(CO)

石化企业VOC废气处理装置要求:

1、石化企业废气来源有储罐大小呼吸废气、装卸废气、生产尾气、高浓污水臭气等,废气的组成、浓度、风量等变化极大;尤其

是常有装置置换排出或装置安全阀排出的瞬间超高浓废气,因此要求废气装置的设计负荷风量可从0-120%、处理浓度可从0-

100%LEL。

2、石化企业极其重视废气装置的本质安全和风险管控隔离能力,必须严格遵守国家相关技术规范;

极其重视极端小概率事件下废气装置运行的安全可靠性,要求技术成熟;

极其重视废气装置系统长期运行的稳定性,重视废气装置能长期稳定的达标排放;

重视废气装置的自控操作,减少人工。

3、每一家企业的废气情况都不一样,一定要与业主、设计院三方反复交流掌握实际情况,这要求环保承包商要有较强的政策把

握、化工工艺、化工自控、化工设备、安全消防等专业能力,才能制作出符合企业需求的废气处理装置。

4、石化企业VOC废气处理以前以油吸收+活性炭吸附、机械冷凝+活性炭吸附(真空或蒸汽或热风脱附)等物理法工艺为主,只有

部分企业采用蓄热燃烧(RTO)。由于国家环保排放标准的提升,活性炭吸附等物理法工艺无法稳定达标,而RTO极限处理

效率98%因此不能处理超过1000mg/m3的高浓废气,但<1000mg/m3的低浓废气处理能耗成本巨大,随着对无焰催化氧化

(CO) 的认识深入,催化氧化 (CO) 逐渐成为废气处理装置的最末端保护工艺主流设备。

5、部分企业安全间距不够,因此需要小于燃点下非明火的控温催化氧化装置。

工艺介绍:

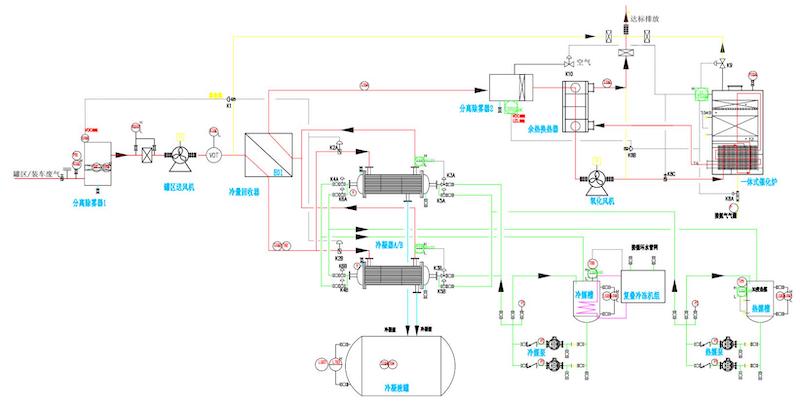

废气经除雾、监控浓度后进冷量回收器回收深冷后废气冷量,不凝气再进深冷器AB,用管道中低温冷媒 深冷至合适温度,废气浓度遂降至催化氧化装置运行浓度范围(1000-3000ppm),深冷后废气进冷量回收器 与新废气交换冷量,再进入氧化气余热回收器回收排放气热量,用氧化风机送入催化炉氧化达标排放。用复叠式深冷机组制取-120---60℃冷媒,用常温冷媒对深冷器AB切换化霜。

工艺优点:

1、企业使用制冷机提供冷量,工艺成熟、运行稳定,运行成本较低,但只能应对废气浓度、风量、组成小 范围的变化,并且制冷机组的检修维护要求较高;

2、特殊设计冷量回收器、深冷器、自控程序,可以完全解决冷凝管结冰化霜问题;

3、用氧化气温度主控废气进炉浓度(辅助VOC浓度检测、LEL下限监测),响应时间更加灵敏;

4、通过提高催化剂用量、降低气速、提高催化层温度、部分循环等工艺参数,可做到<10mg/m3超低排放;

5、装置适合废气浓度组成稳定、有机物冷凝温度大于-60℃、有一定机械电仪维保实力的企业。

工程案例

宁波广昌达新材料有限公司全厂尾气10000m3/h

采用工艺:-15℃机械冷凝+催化氧化 该装置基本按照最新规范《《油气回收处理设施设计规范》 GB/T 50759-2022设计建造